נירוסטה מציעה יתרונות חומריים רבים במגוון יישומים תעשייתיים, אך טכניקת העיבוד הנבחר יכולה להשפיע על האיכות והשלמות של חלקים העשויים ממתכת רב-תכליתית זו.

מאמר זה מעריך את הרציונל לשימוש בנירוסטה במגוון של חלקים ומכלולים, ובוחן את תפקידה של תחריט פוטוכימי כטכנולוגיית עיבוד שיכולה לאפשר ייצור של מוצרים לשימוש קצה חדשניים ובדיוק גבוה.

למה לבחור בנירוסטה?נירוסטה היא בעצם פלדה עדינה עם תכולת כרום של 10% או יותר (במשקל). תוספת של כרום מעניקה לפלדה את תכונות הנירוסטה הייחודיות שלה, העמידות בפני קורוזיה. תכולת הכרום של הפלדה מאפשר היווצרות של סרט תחמוצת כרום קשוח, דביק, בלתי נראה ועמיד בפני קורוזיה על פני הפלדה. אם ניזוק מכנית או כימית, הסרט יכול לתקן את עצמו, בתנאי שיש חמצן (אפילו בכמויות קטנות מאוד).

עמידות בפני קורוזיה ותכונות שימושיות אחרות של פלדה משופרים על ידי הגדלת תכולת הכרום והוספת אלמנטים אחרים כגון מוליבדן, ניקל וחנקן.

לנירוסטה יש יתרונות רבים. ראשית, החומר עמיד בפני קורוזיה, וכרום הוא אלמנט הסגסוגת המעניק לנירוסטה את האיכות הזו. דרגות סגסוגת נמוכות עמידות בפני קורוזיה בסביבות מים אטמוספריות וטהורות; דרגות סגסוגות גבוהות עמידות בפני קורוזיה ברוב פתרונות חומצה, אלקליין וסביבות המכילות כלור, מה שהופך את תכונותיהם לשימושיות במפעלי עיבוד.

דרגות מיוחדות גבוהות של כרום וסגסוגת ניקל עמידים בפני אבנית ושומרים על חוזק גבוה בטמפרטורות גבוהות. פלדת אל-חלד נמצאת בשימוש נרחב במחלפי חום, מחממי-על, דוודים, מחממי מי הזנה, שסתומים וצנרת מיינסטרים, כמו גם ביישומי מטוסים וחלל.

ניקיון הוא גם נושא חשוב מאוד. היכולת של הנירוסטה להתנקות בקלות הפכה אותה לבחירה הראשונה עבור תנאי היגיינה מחמירים כגון בתי חולים, מטבחים ומפעלי עיבוד מזון, והגימור הבהיר הקל לתחזוקה של הנירוסטה מספק עיצוב מודרני ואטרקטיבי הוֹפָעָה.

לבסוף, כאשר בוחנים את העלות, בהתחשב בעלויות החומר והייצור, כמו גם עלויות מחזור החיים, נירוסטה היא לרוב אפשרות החומר הזולה ביותר והיא ניתנת למחזור ב-100%, ומשלימה את כל מחזור החיים.

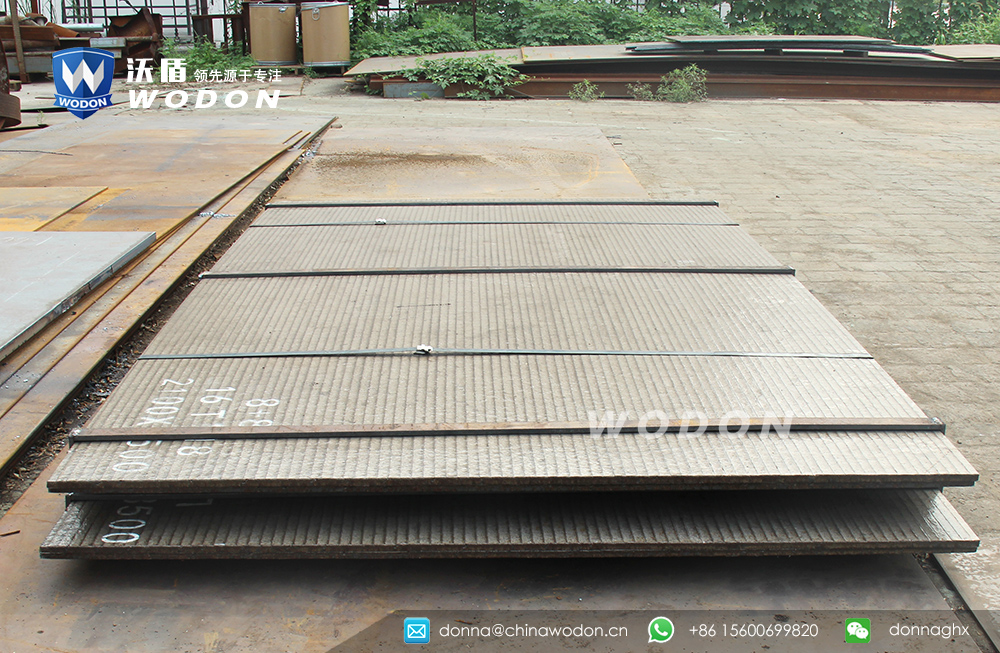

"קבוצות תחריט" מיקרו-מתכת חרוטות פוטוכימית (כולל HP Etch ו-Etchform) צורבות מגוון רחב של מתכות בדיוק שאין כמוהו בכל מקום בעולם. עובי יריעות ורדידים מעובדים נע בין 0.003 ל-2000 מיקרומטר. עם זאת, נירוסטה נותרה הראשונה בחירה עבור רבים מלקוחות החברה בשל הרבגוניות שלה, ריבוי הציונים הזמינים, המספר הרב של סגסוגות קשורות, תכונות החומר הטובות (כמתואר לעיל), והמספר הרב של גימורים. זוהי המתכת המועדפת עבור רבים יישומים במגוון רחב של תעשיות, המתמחים בעיבוד שבבי 1.4310: (AISI 301), 1.4404: (AISI 316L), 1.4301: (AISI 304) ומיקרו-מתכות של מתכות אוסטניטיות ידועות, שונות פריטיות, ma Tensitic (1.4028 Mo) /7C27Mo2) או פלדות דופלקס, Invar וסגסוגת 42.

לחריטה פוטוכימית (הסרה סלקטיבית של מתכת באמצעות מסכת פוטו-רזיסט לייצור חלקים מדויקים) יש כמה יתרונות טבועים על פני טכניקות ייצור מתכת פחים מסורתיות. והכי חשוב, תחריט פוטוכימי מייצר חלקים תוך ביטול פירוק חומר מכיוון שלא נעשה שימוש בחום או כוח במהלך העיבוד. בנוסף, התהליך יכול לייצר חלקים מורכבים כמעט עד אינסוף עקב הסרה בו-זמנית של תכונות רכיבים באמצעות כימיה של צריבה.

הכלים המשמשים לתחריט הם דיגיטליים או זכוכית, כך שאין צורך להתחיל לחתוך תבניות פלדה יקרות וקשות להתאמה. המשמעות היא שניתן לשכפל מספר רב של מוצרים ללא שחיקה של כלים לחלוטין, מה שמבטיח את הראשון וחלקי המיליון המיוצרים זהים.

כלים דיגיטליים וזכוכית ניתנים גם להתאמה ולשינוי מהיר וחסכוני (בדרך כלל תוך שעה), מה שהופך אותם לאידיאליים עבור אבות טיפוס והרצות ייצור בנפחים גבוהים. הדבר מאפשר אופטימיזציה של עיצוב "ללא סיכונים" ללא הפסד כספי. זמן האספקה הוא מוערך ב-90% מהיר יותר מחלקים מוטבעים, אשר דורשים גם השקעה משמעותית מראש בכלי עבודה.

מסכים, מסננים, מסכים וכיפופים החברה יכולה לחרוט מגוון רכיבי נירוסטה לרבות מסכים, מסננים, מסכים, קפיצים שטוחים וקפיצי כיפוף.

מסננים ומסננות נדרשים במגזרים תעשייתיים רבים, ולעתים קרובות הלקוחות דורשים פרמטרים של מורכבות ודיוק מופלג. תהליך התחריט הפוטוכימי של מיקרו מתכת משמש לייצור מגוון מסננים ומסכים לתעשייה הפטרוכימית, תעשיית המזון, התעשייה הרפואית, תעשיית הרכב (מסננים חרוטים בצילום משמשים במערכות הזרקת דלק והידראוליקה בשל חוזק המתיחה הגבוה שלהם). מיקרומטל פיתחה את טכנולוגיית התחריט הפוטוכימי שלה כדי לאפשר שליטה מדויקת בתהליך התחריט ב-3 מימדים. הדבר מקל על יצירת גיאומטריות מורכבות ו, כאשר מיושם על ייצור רשתות ומספות, יכול להפחית משמעותית את זמני ההובלה. בנוסף, ניתן לכלול תכונות מיוחדות וצורות שונות של צמצם ברשת אחת ללא הגדלת עלות.

בניגוד לטכניקות עיבוד שבבי מסורתיות, לחריטה פוטוכימית יש רמה גבוהה יותר של תחכום בייצור שבלונות, מסננים ומסננות דקות ומדויקות.

הסרה בו-זמנית של מתכת תוך כדי תחריט מאפשרת שילוב של גיאומטריות חורים מרובות מבלי לגרור עלויות עיבוד או עיבוד יקרות, ורשתות חרוטות בצילום הן נטולות כתמים וללא מתח עם השפלת חומר כאשר לוחות מחוררים נוטים לעיוות אפס.

תחריט פוטוכימי אינו משנה את גימור פני השטח של החומר המעובד ואינו משתמש במגע מתכת למתכת או במקורות חום כדי לשנות את תכונות פני השטח. כתוצאה מכך, התהליך יכול לספק גימור ייחודי אסתטי על פלדת אל חלד, מה שהופך זה מתאים ליישומים דקורטיביים.

רכיבי נירוסטה חרוטים פוטוכימית משמשים לעתים קרובות גם ביישומי סביבה קריטיים לבטיחות או קיצוניים - כגון מערכות בלימה ABS ומערכות הזרקת דלק - ואת העיקול החרוט ניתן "לכופף" בצורה מושלמת מיליוני פעמים מכיוון שהתהליך אינו משנה את חוזק העייפות של הפלדה. טכניקות עיבוד אלטרנטיביות כגון עיבוד וניתוב משאירות לעתים קרובות כתמים קטנים ושכבות יצוק מחדש שיכולות להשפיע על ביצועי הקפיץ.

תחריט פוטוכימי מבטל אתרי שבר פוטנציאליים בגרגר החומר, מייצר כיפוף שכבה נטולי קוצים ויצוק מחדש, מה שמבטיח חיי מוצר ארוכים ואמינות גבוהה יותר.

תקציר לפלדה ולנירוסטה יש מגוון מאפיינים שהופכים אותם לאידיאליים עבור יישומים פאן-תעשייתיים רבים. למרות שנראים כחומר פשוט יחסית לעיבוד באמצעות טכניקות ייצור מתכת מתכת מסורתיות, תחריט פוטוכימי מציע ליצרנים יתרונות משמעותיים בהפקת מורכבות ובטיחות קריטית חלקים.

תחריט אינו דורש כלי עבודה קשיחים, מאפשר ייצור מהיר מאב טיפוס לייצור בנפח גבוה, מציע מורכבות חלקים בלתי מוגבלת, מייצר חלקים נטולי קוצים ומתח, אינו משפיע על חישול מתכת ומאפיינים, עובד על כל דרגות הפלדה ומגיע לדיוק של ±0.025 מ"מ, כל זמני ההובלה הם בימים, לא חודשים.

הרבגוניות של תהליך התחריט הפוטוכימי הופכת אותו לבחירה משכנעת לייצור חלקי נירוסטה ביישומים קפדניים רבים, וממריץ חדשנות מכיוון שהוא מסיר את המחסומים הטמונים בטכניקות המסורתיות של ייצור מתכת מתכת עבור מהנדסי תכנון.

חומר בעל תכונות מתכתיות ומורכב משני יסודות כימיים או יותר, שלפחות אחד מהם הוא מתכת.

החלק החוטי של החומר שנוצר בקצה של חומר עבודה במהלך עיבוד. לעתים קרובות חד. ניתן להסירו על ידי קבצים ידניים, גלגלי שחיקה או חגורות, גלגלי תיל, מברשות סיבים שוחקים, ציוד סילון מים, או שיטות אחרות.

היכולת של סגסוגת או חומר לעמוד בפני חלודה וקורוזיה. אלו הן תכונות של ניקל וכרום הנוצרים בסגסוגות כגון נירוסטה.

תופעה הגורמת לשבר במתח חוזר או משתנה עם ערך מרבי הנמוך מחוזק המתיחה של החומר.שבר העייפות הוא פרוגרסיבי, החל מסדקים זעירים הגדלים במתח משתנה.

הלחץ המרבי שניתן להחזיק בו ללא תקלה במשך מספר מוגדר של מחזורים, אלא אם צוין אחרת, הלחץ מתהפך במלואו בתוך כל מחזור.

כל תהליך ייצור שבו מתכת עובדת או מעובדת כדי לתת לחומר עבודה צורה חדשה. בגדול, המונח כולל תהליכים כגון עיצוב ופריסה, טיפול בחום, טיפול בחומרים ובדיקה.

לנירוסטה יש חוזק גבוה, עמידות בחום, יכולת עיבוד מעולה ועמידות בפני קורוזיה. פותחו ארבע קטגוריות כלליות כדי לכסות מגוון של מאפיינים מכניים ופיזיקליים עבור יישומים ספציפיים. ארבעת הציונים הם: סדרת CrNiMn 200 וסוג אוסטני מסדרת CrNi 300; סוג כרום מרטנסיטי, סדרת 400 מתקשה; כרום, סוג פריטי מסדרה 400 שאינו מתקשה; סגסוגות כרום-ניקל הניתנות להתקשות משקעים עם אלמנטים נוספים לטיפול בתמיסה והקשחת גיל.

בבדיקת מתיחה, היחס בין העומס המרבי לשטח החתך המקורי.נקרא גם חוזק אולטימטיבי.השווה לחוזק תנובה.

זמן פרסום: 22 ביולי 2022